Esta semana continuamos co artigo da semana pasada.

1.2 Condensadores electrolíticos

O dieléctrico empregado nos condensadores electrolíticos é o óxido de aluminio formado pola corrosión do aluminio, cunha constante dieléctrica de 8 a 8,5 e unha resistencia dieléctrica de traballo duns 0,07 V/A (1 µm = 10 000 A). Non obstante, non é posible conseguir tal grosor. O grosor da capa de aluminio reduce o factor de capacidade (capacitancia específica) dos condensadores electrolíticos porque a lámina de aluminio ten que ser gravada para formar unha película de óxido de aluminio para obter boas características de almacenamento de enerxía, e a superficie formará moitas superficies irregulares. Por outra banda, a resistividade do electrolito é de 150 Ω cm para baixa tensión e de 5 kΩ cm para alta tensión (500 V). A maior resistividade do electrolito limita a corrente RMS que o condensador electrolítico pode soportar, normalmente a 20 mA/µF.

Por estas razóns, os condensadores electrolíticos están deseñados para unha tensión máxima de 450 V típica (algúns fabricantes individuais deseñan para 600 V). Polo tanto, para obter tensións máis altas é necesario conseguilas conectando condensadores en serie. Non obstante, debido á diferenza na resistencia de illamento de cada condensador electrolítico, débese conectar unha resistencia a cada condensador para equilibrar a tensión de cada condensador conectado en serie. Ademais, os condensadores electrolíticos son dispositivos polarizados e, cando a tensión inversa aplicada supera 1,5 veces Un, prodúcese unha reacción electroquímica. Cando a tensión inversa aplicada é o suficientemente longa, o condensador derramarase. Para evitar este fenómeno, débese conectar un díodo xunto a cada condensador cando se use. Ademais, a resistencia á sobretensión dos condensadores electrolíticos é xeralmente de 1,15 veces Un, e os bos poden alcanzar 1,2 veces Un. Polo tanto, os deseñadores deben considerar non só a tensión de funcionamento en estado estacionario, senón tamén a sobretensión ao usalos. En resumo, pódese debuxar a seguinte táboa comparativa entre condensadores de película e condensadores electrolíticos, véxase a figura 1.

2. Análise da aplicación

Os condensadores de enlace de corrente continua como filtros requiren deseños de alta corrente e alta capacidade. Un exemplo é o sistema de accionamento do motor principal dun vehículo de novas enerxías, como se menciona na figura 3. Nesta aplicación, o condensador desempeña un papel de desacoplamento e o circuíto presenta unha alta corrente de funcionamento. O condensador de enlace de corrente continua de película ten a vantaxe de poder soportar grandes correntes de funcionamento (Irms). Tomemos como exemplo os parámetros dun vehículo de novas enerxías de 50~60 kW, que son os seguintes: tensión de funcionamento de 330 V CC, tensión de ondulación de 10 V rms, corrente de ondulación de 150 Arms a 10 KHz.

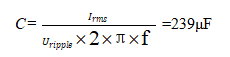

Entón, a capacidade eléctrica mínima calcúlase como:

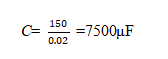

Isto é doado de implementar para o deseño de condensadores de película. Partindo da suposición de que se usan condensadores electrolíticos, se se considera 20 mA/μF, a capacitancia mínima dos condensadores electrolíticos calcúlase para cumprir os parámetros anteriores do seguinte xeito:

Isto require varios condensadores electrolíticos conectados en paralelo para obter esta capacitancia.

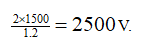

En aplicacións de sobretensión, como o tren lixeiro, o autobús eléctrico, o metro, etc., tendo en conta que estas potencias están conectadas ao pantógrafo da locomotora a través del, o contacto entre o pantógrafo e o pantógrafo é intermitente durante a viaxe de transporte. Cando os dous non están en contacto, a subministración de enerxía é soportada polo condensador de tinta CC-L e, cando se restablece o contacto, xérase a sobretensión. O peor caso é unha descarga completa do condensador de enlace CC cando se desconecta, onde a tensión de descarga é igual á tensión do pantógrafo e, cando se restablece o contacto, a sobretensión resultante é case o dobre da Un de funcionamento nominal. Para os condensadores de película, o condensador de enlace CC pódese manexar sen consideracións adicionais. Se se usan condensadores electrolíticos, a sobretensión é de 1,2 Un. Tomemos como exemplo o metro de Shanghai. Un = 1500 V CC, para o condensador electrolítico a considerar a tensión é:

Despois, os seis condensadores de 450 V deben conectarse en serie. Se se usa un deseño de condensador de película, conséguese facilmente de 600 V CC a 2000 V CC ou incluso 3000 V CC. Ademais, a enerxía no caso de descargar completamente o condensador forma unha descarga de curtocircuíto entre os dous eléctrodos, xerando unha gran corrente de entrada a través do condensador de enlace de CC, que normalmente é diferente para que os condensadores electrolíticos cumpran os requisitos.

Ademais, en comparación cos condensadores electrolíticos, os condensadores de película de enlace continuo (DC-Link) poden deseñarse para conseguir unha ESR moi baixa (normalmente por debaixo de 10 mΩ e incluso inferior a <1 mΩ) e unha autoindutancia LS (normalmente por debaixo de 100 nH e, nalgúns casos, por debaixo de 10 ou 20 nH). Isto permite instalar o condensador de película de enlace continuo directamente no módulo IGBT cando se aplica, o que permite integrar a barra colectora no condensador de película de enlace continuo, eliminando así a necesidade dun condensador de absorción IGBT dedicado cando se usan condensadores de película, aforrándolle ao deseñador unha cantidade significativa de diñeiro. As figuras 2 e 3 mostran as especificacións técnicas dalgúns dos produtos C3A e C3B.

3. Conclusión

Nos primeiros tempos, os condensadores de enlace de corrente continua eran principalmente condensadores electrolíticos debido a consideracións de custo e tamaño.

Non obstante, os condensadores electrolíticos vense afectados pola capacidade de resistencia á tensión e á corrente (unha ESR moito maior en comparación cos condensadores de película), polo que é necesario conectar varios condensadores electrolíticos en serie e en paralelo para obter unha gran capacidade e cumprir os requisitos do uso de alta tensión. Ademais, tendo en conta a volatilización do material electrolítico, este debe substituírse regularmente. As novas aplicacións enerxéticas xeralmente requiren unha vida útil do produto de 15 anos, polo que debe substituírse de 2 a 3 veces durante este período. Polo tanto, hai un custo e unha molestia considerables no servizo posvenda de toda a máquina. Co desenvolvemento da tecnoloxía de revestimento de metalización e a tecnoloxía de condensadores de película, foi posible producir condensadores de filtro de CC de alta capacidade con tensión de 450 V a 1200 V ou incluso superior con película OPP ultrafina (a máis fina de 2,7 µm, incluso 2,4 µm) utilizando a tecnoloxía de vaporización de película de seguridade. Por outra banda, a integración de condensadores de enlace de CC coa barra colectora fai que o deseño do módulo inversor sexa máis compacto e reduce en gran medida a inductancia parásita do circuíto para optimizar o circuíto.

Data de publicación: 29 de marzo de 2022